Rapport du maître d'ouvrage

Retrouvez le rapport du maître d'ouvrage sur la concertation préalable H2V

Télécharger![]() 4483 Ko - document Adobe Acrobat Reader

4483 Ko - document Adobe Acrobat Reader

Usine de production d'hydrogène bas-carbone et de e-méthanol à Fos-sur-Mer et son raccordement électrique

Concertation continue

Le procédé retenu pour la production d'hydrogène est celui de l'électrolyse de l'eau. Le procédé d'électrolyse est le seul aujourd'hui qui permet d'assurer une production d'hydrogène sans émissions de CO₂ ni polluants.

Plusieurs technologies d'électrolyseur sont aujourd'hui disponibles sur le marché pour la production d'hydrogène à des tailles industrielles et avec un niveau de maturité élevé :

H2V est en discussion avec des fournisseurs d'équipements proposant les deux types de technologies : alcaline et PEM. Le choix final sera basé sur des critères de sûreté, de fiabilité et de coûts d'investissement et de d'exploitation.

La production de e-méthanol s'effectue par la combinaison d'hydrogène et de dioxyde de carbone. Ces deux composés sont, dans un premier temps, mélangés au sein d'un réacteur où la méthanolation s'opère. Le fluide obtenu, contenant de l'eau et du méthanol, est ensuite dirigé vers deux colonnes de distillation afin de les séparer. Le méthanol obtenu, présentant un degré de pureté de plus de 99 %, est déversé dans un réservoir fermé.

Pour le projet H2V Marseille Fos :

Concernant les coproduits issus du process :

Le schéma suivant présente les différentes étapes de production du méthanol :

Le projet prévoit la construction d'une usine de production d'hydrogène composée des aménagements suivants qui pourront faire l'objet d'adaptations en fonction du design et de l'architecture retenues :

Les unités de production sont identiques entre elles, et abritent le procédé de fabrication dans sa totalité. Ce dernier peut être décomposé selon le schéma suivant :

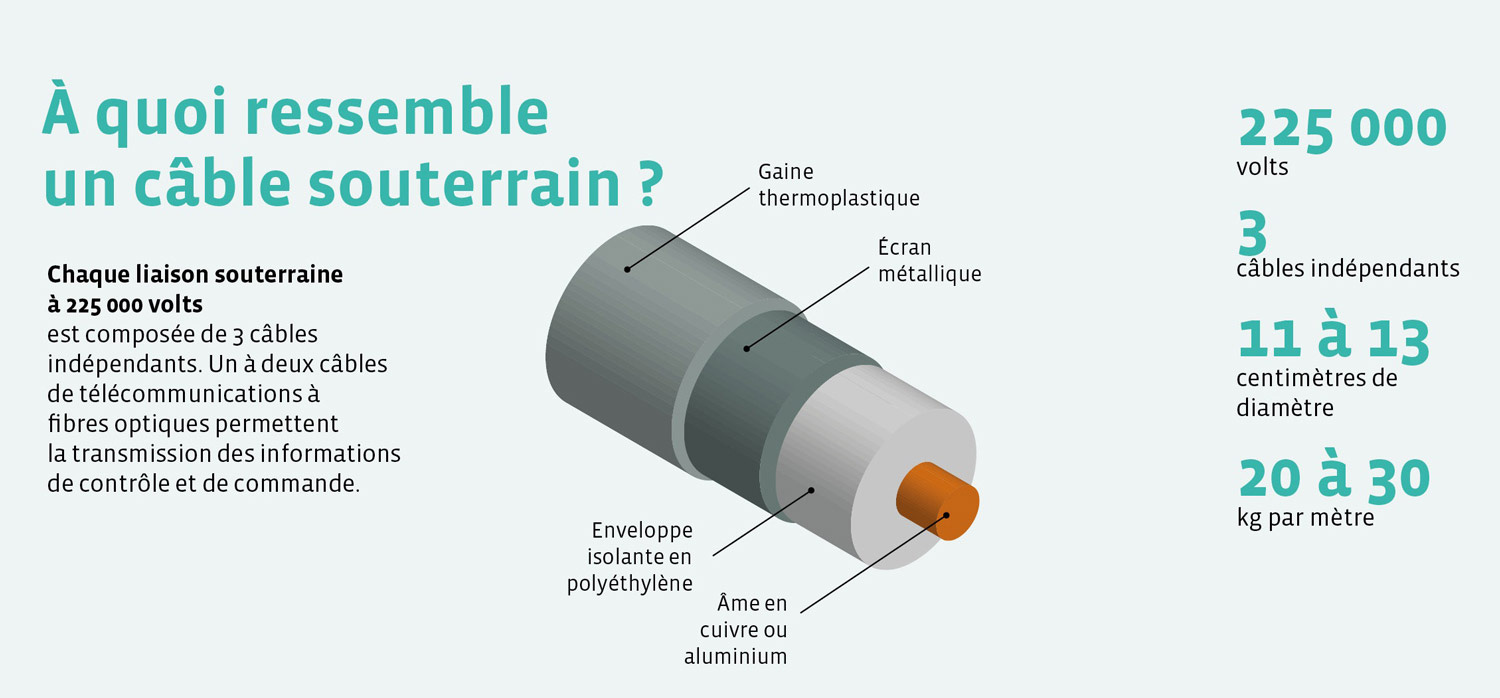

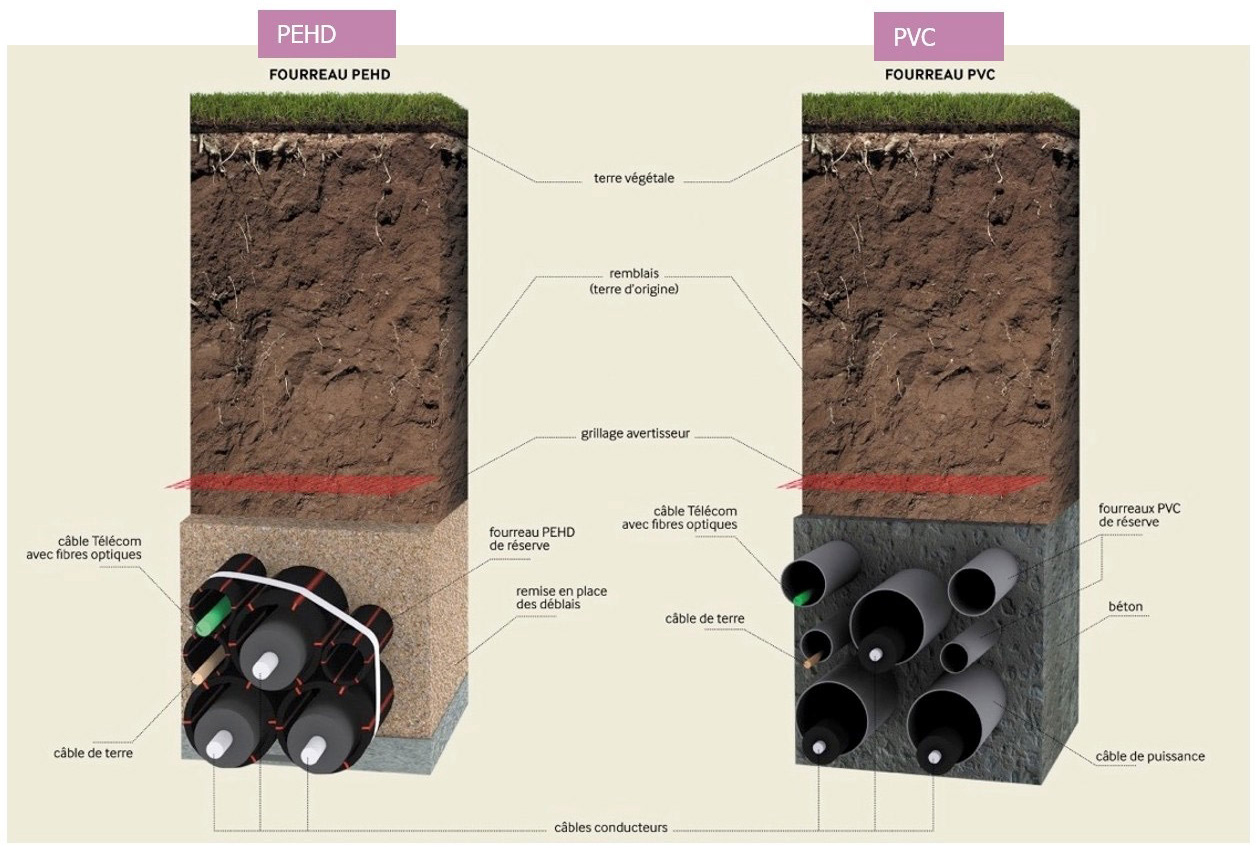

L'usine de H2V Marseille Fos serait raccordée au réseau de transport électrique géré par RTE. Ce raccordement s'effectuerait en deux phases.

H2V créerait également un poste client unique sur sa parcelle, pouvant être opéré aux deux niveaux de tension (400 et 225 kV). L'emplacement du poste est visible sur le plan de l'usine, présenté en partie 7.2 du dossier de concertation.

L'usine H2V serait alimentée en grande partie par le réseau électrique haute tension.

La source d'électricité serait déterminée en fonction des besoins des clients, en lien avec les règles européennes sur la labellisation de l'hydrogène renouvelable ou de l'hydrogène « bas carbone ». En effet, certains secteurs (transport routier en particulier) sont ou seront soumis à des obligations d'incorporation de carburants renouvelables ; l'hydrogène renouvelable fait partie des vecteurs énergétiques permettant de répondre à ces obligations.

D'autres secteurs, en particulier l'industrie, sont soumis à des obligations de réduction des émissions de gaz à effet de serre ; à ce titre l'hydrogène bas carbone peut constituer une solution d'approvisionnement.

Ainsi, selon les besoins du client, H2V serait en mesure de produire :

La production d'hydrogène par électrolyse nécessite de l'eau pour deux usages :

S'ajoute à ces deux usages :

H2V souhaite intégrer les meilleures techniques disponibles pour réduire au maximum la consommation industrielle de ses sites. Un « comité eau » interne a été mis en place, qui a notamment pour objectif d'examiner les évolutions technologiques qui pourraient présenter un intérêt environnemental.

Les projets industriels situés sur l'emprise du Grand Port Maritime de Marseille sont tenus d'être raccordés et d'utiliser le réseau d'eau industrielle du Port. Cette eau est issue du pompage de l'eau du canal d'Arles à Fos, qui est un canal de dérivation du Rhône. L'eau proviendrait donc du Rhône. Des solutions alternatives ou de complément sont à l'étude, notamment la réutilisation d'eaux de rejet des industriels voisins de H2V, ou encore l'utilisation d'eau de mer.

H2V a identifié deux principaux modes de distribution de l'hydrogène.

Distribution par canalisation d'hydrogène

La distribution de l'hydrogène produit par H2V à destination des industriels s'effectuerait par canalisation dédiée, seul moyen d'offrir aux consommateurs un degré de fiabilité suffisant compte tenu des volumes transités.

H2V contribue financièrement au projet Hynframed, porté par GRTgaz, qui vise à développer un réseau hydrogène sur le port de Marseille-Fos. H2V a ainsi financé la réalisation de l'étude de faisabilité du projet, qui s'est achevée l'année dernière, et a l'intention de financer l'étape suivante du développement du projet (réalisation des études techniques détaillées et préparation du dossier administratif).

Distribution de l'hydrogène par camion

La distribution d'hydrogène pourrait également être effectuée par camion « tube trailer » pour la desserte de stations-service de mobilité hydrogène. Cette solution offre une plus grande flexibilité et permet d'alimenter un réseau diffus de stations.

Les risques industriels d'une usine de production d'hydrogène bas carbone tiennent à la nature des gaz produits. L'hydrogène est extrêmement inflammable et l'oxygène est un comburant (c'est-à-dire un gaz qui permet la combustion de l'hydrogène quand une source de chaleur est présente).

La production d'hydrogène à partir de l'électrolyse de l'eau présente ainsi deux risques principaux :

Concernant le e-méthanol, les risques principaux sont les fuites, au niveau des équipements de process ou des réservoirs de stockage de méthanol, susceptibles de provoquer des dommages environnementaux ou des incendies.

Les risques liés à la production ou à l'usage d'hydrogène sont pris en compte dans la réglementation française.

H2V prend en compte les risques industriels dès la phase de conception du projet. Compte tenu des caractéristiques de ses installations, l'usine de production d'hydrogène de H2V devrait relever de la réglementation sur les Installations Classées pour la Protection de l'Environnement (ICPE)[3] et serait classée Seveso seuil haut, en raison des quantités prévisionnelles d'hydrogène et de e-méthanol sur site.

Afin de mettre en place les mesures de prévention et de gestion des risques adéquates, H2V a engagé un bureau d'étude spécialisé afin de réaliser l'étude de dangers du projet, requise pour un projet classé ICPE, et suit les recommandations de l'Institut national de l'environnement industriel et des risques (Ineris).

En phase d'exploitation, des mesures particulières seront mises en place permettant de garantir la maîtrise des risques.

Si à l'issue de la phase de concertation, le projet H2V Marseille Fos est confirmé, un dossier de demande d'autorisation environnementale (DDAE) sera déposé auprès de l'administration. Ce dossier devrait permettre de démontrer l'acceptabilité du projet et présenter l'ensemble des impacts et des enjeux sur l'environnement.

Il traitera en particulier des sujets suivants :

Une partie des impacts du projet H2V Marseille Fos se cumuleront avec ceux des projets voisins Carbon et GravitHy, également menés sur la zone du Caban-Tonkin de la zone industrialo-portuaire de Fos-sur-Mer (voir partie 5 « Le territoire du projet »). Une première approche des données communes aux trois projets est disponible sur une page dédiée du site de la Commission nationale du débat public : https://www.debatpublic.fr/coordination-des-concertations-carbon-h2v-gravithy-4495

Pendant les travaux de construction, le trafic des poids lourds et des engins de chantier, ainsi que des véhicules légers pour l'intervention des personnels, atteindrait environ 100 camions jour et 70 véhicules légers.

En phase d'exploitation, les principaux entrants (eau, électricité, CO2) de l'usine de production d'hydrogène et de e-méthanol seraient acheminés par des réseaux de canalisations.

Le personnel se rendant sur le site, ainsi que les visiteurs, devraient augmenter le trafic de véhicules légers dans la zone. Après la mise en service de la phase 2, le site H2V Marseille Fos génèrerait environ 165 emplois directs (dont 30 salariés selon un système de 5x8), et 100 emplois indirects. Il est considéré que l'impact estimé sur le trafic serait de 130 véhicules par jour environ.

Enfin, il est envisagé que le site alimente les futures stations-service hydrogène du Sud-Est de la France. Le trafic lié à la distribution de l'hydrogène, soumis à la réglementation des transports de marchandises dangereuses, serait toutefois très limité au moment de la mise en service de la phase 1, en 2028 : moins de 20 camions/jour avant 2030. Il croîtrait ensuite de façon progressive pour atteindre : 50 camions en 2035 puis 70 à l'horizon 2040.

CNDP - Commission nationale du débat public : La CNDP est l'autorité indépendante garante du droit à l'information et à la participation du public sur l'élaboration des projets et des politiques publiques ayant un impact sur l'environnement[4].

E-carburant (pour électro-carburants) : carburants de synthèse fabriqués à partir d'hydrogène et de CO2, en utilisant de l'électricité décarbonée

E-méthanol : e-carburant pour la secteur maritime, liquide à température ambiante, dont la production est déjà industrialisée, notamment pour l'industrie chimique

Electrolyse de l'eau : réaction chimique, connue et utilisée depuis le 19ème siècle, permettant, sous l'effet d'un courant électrique, de décomposer l'eau (molécule H2O) en deux éléments : l'hydrogène (H2) et l'oxygène (O2).

Electrolyte : substance conductrice en raison de la présence d'ions mobiles.

GW (pour gigawatt) : unité de mesure de la puissance électrique.1 GW = 1 000 MW = 1 milliard de watts

ICPE - Installation classée pour la protection de l'environnement : classement réglementaire réservé aux installations qui, en raison des nuisances ou des risques de pollution ou d'accident qu'elles présentent, sont soumises à de nombreuses normes et à des autorisations. Une ICPE peut être une usine, mais aussi une installation agricole, une station-service, un hôpital, etc…

Méthanolation : procédé qui consiste à faire réagir des molécules de CO₂ avec des molécules d'hydrogène pour produire du méthanol (CH₃OH). La réaction chimique est la suivante : CO₂ + 3 H₂ –> CH₃OH + H₂O

Mix électrique : désigne les sources d'énergie utilisées dans la production d'électricité d'un pays.

Mix énergétique : désigne la répartition des différentes sources d'énergies primaires utilisées pour les besoins énergétiques dans une zone géographique donnée. Il inclut les énergies fossiles, le nucléaire et les différentes énergies renouvelables, qui peuvent être réutilisées pour produire de l'électricité, des carburants, de la chaleur ou du froid pour l'habitat ou l'industrie.

MW (pour mégawatt) : unité de mesure de la puissance électrique. 1 MW = 1 million de watts.

Natura 2000 : Depuis le sommet de Rio en 1992, l'Union européenne s'est engagée à enrayer la perte de la biodiversité sur ses territoires en créant un réseau de sites écologiques nommé Natura 2000. Constitué d'un ensemble de sites naturels, terrestres et marins, il vise à assurer la survie à long terme des espèces et des habitats particulièrement menacés, à forts enjeux de conservation en Europe.

PPRT – Plan de prévention des risques technologiques : document obligatoire pour les installations classées Seveso, il a pour objectifs de résoudre les situations difficiles en matière d'urbanisme héritées du passé et de mieux encadrer l'urbanisation future, au moyen de servitudes si besoin.

Seveso : classement de certaines installations industrielles qui manipulent, fabriquent, utilisent ou stockent des substances dangereuses. Les quantités de produits dangereux stockées sont prises en compte pour déterminer le classement ou non d'une installation en site Seveso.

Vaporeformage d'hydrocarbures : production de gaz de synthèse en présence de vapeur d'eau et d'hydrocarbures (notamment méthane et gaz naturel).

Wattheure (Wh) : Un wattheure (Wh) est une unité physique qui correspond à l'énergie consommée ou délivrée par un système d'une puissance de 1 Watt fonctionnant pendant une heure. 1 TWh («térawattheure») correspond à mille milliards de wattheures, ou à un milliard de kWh («kilowattheures»).

[1] Pour produire une tonne de e-methanol, la quantité d'hydrogène nécessaire est 0,2

[2] Pour produire une tonne de e-methanol, la quantité de CO2 nécessaire est de 1,49

[3] Selon le code de l'environnement (Livre 5 – Titre 1), les Installations Classées pour la Protection de l'Environnement (ICPE) peuvent présenter des dangers ou des inconvénients pour la commodité du voisinage, pour la santé, la sécurité et la salubrité publiques, pour l'agriculture, pour la protection de la nature et de l'environnement ou pour la conservation des sites et des monuments.

[4] Voir le site de la CNDP : https://www.debatpublic.fr/cndp-une-entite-independante-671